W pierwszej części artykułu Wskaźniki firmowe, czyli o rąbaniu siekierą zachęcałem Was do rozpoczęcia pomiarów wydajności w firmie. Dowodziłem, że co innego wiedzieć coś „na oko”, a co innego oprzeć informację na liczbach.

W tym artykule opiszę przykład jednego z „szybkich” pomiarów wydajności oraz pokażę efekty, które uzyskaliśmy. Dodam: efekty spektakularne 😉

Jest to przykład bardzo techniczny. Podobne rozwiązania można jednak wdrożyć w bardzo wielu miejscach, także w firmach usługowych oraz w biurach.

Przedmiot pomiaru: wydajność maszyny (wtryskarka)

Mojego stałego klienta namawiałem do rozpoczęcia pomiarów wydajności na jednej z jego maszyn (wtryskarka). Chwilę trwało „przełamywanie oporu”, bo klient miał wątpliwości, czy to coś nowego wniesie. Wtryskarka chodziła przez cały czas, widać było, że pracownicy są zarobieni, zatem – pomijając może drobne potknięcia – wydawało się, że maszyna robi „na maksa”.

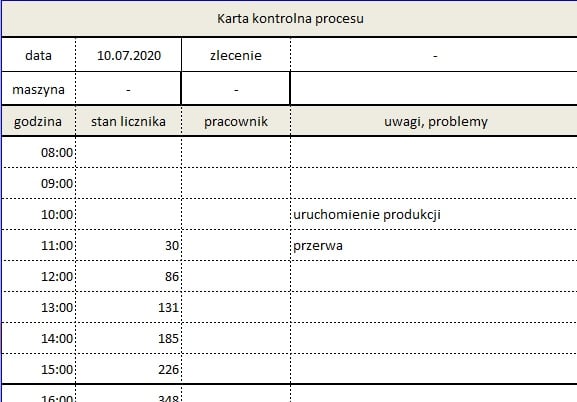

Narzędzie pomiaru: prosty formularz

W końcu udało mi się przekonać mojego klienta. Wdrożyliśmy bardzo prosty formularz (jak ja lubię proste rozwiązania). Pracownik miał tylko notować aktualny stan licznika cykli, a jeśli pojawią się problemy, wpisać, co się stało. Nie da się prościej.

Nasz formularz wyglądał tak:

Dzięki temu, że konstrukcja formularza była prosta, a wypełnianie okienek nie zabierało dużo czasu, pracownicy szybko się wdrożyli. Formularz był przez nich wypełniany w wersji papierowej (stan licznika na bieżąco wyświetla maszyna).

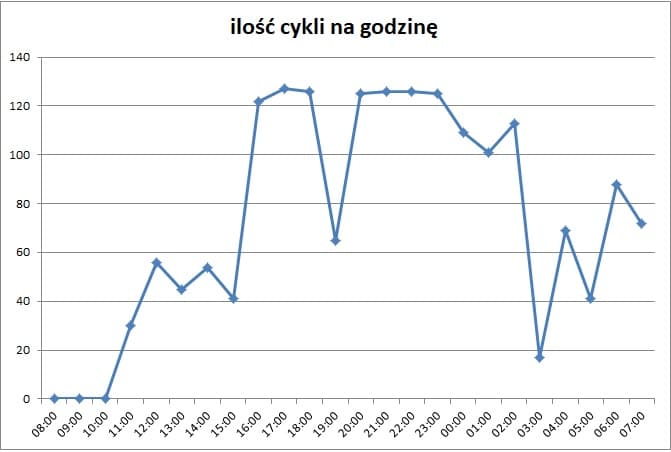

Jak widzicie, z samych danych umieszczonych na formularzu jeszcze niewiele wynika – ot, po prostu rząd cyfr. Ale po przepisaniu danych do arkusza w Excelu następują automatyczne przeliczenia i wynik pojawia się w formie wykresu, który mówi już bardzo, bardzo wiele. Przyjrzyjcie się uważnie.

Wnioski płynące z analizy danych liczbowych

Wykres, który powstał (wykres, który widzicie poniżej, pokazuje pracę maszyny w czasie 24 godzin, ale pomiary prowadziliśmy przez kilka dni), pokazał nam ilość cykli na godzinę.

Na podstawie analizy danych wyciągnęliśmy następujące wnioski:

Wniosek 1. Efektywność pracy badanej maszyny jest w granicach 50-80%

Maksymalna wydajność na tym produkcie wynosi 140 cykli na godzinę.

Mój komentarz:

Te dane mamy z kilkudniowej analizy. Przede wszystkim widać w praktyce, że wielokrotnie udawało się dojść do 140 cykli, więc ta wartość stała się dla nas realnym punktem odniesienia. Zauważyliśmy wielką niestabilność procesu (częściowo wynika ona z przerw i zmiany zmian, ale ogólnie niestabilność jest cechą tego procesu).

„Na oko” wydawało się, że maszyna chodzi „na maksa”, produkty wypadają, pracownik pracuje w pocie czoła. Okazało się, że w każdej godzinie tracimy ok. 30-40% realnych możliwości pracy tej maszyny.

Wniosek 2: Przerwy pracowników i zmiana zmian wpływają na produkcję.

Mój komentarz:

To jest jasne jak słońce. Jeśli pracownik robi sobie półgodzinną przerwę, tracimy połowę godzinnej produkcji. Często uznaje się to za zło konieczne (w końcu pracownikowi należy się przerwa), ale w przypadku drogich procesów albo wyjątkowo cennych maszyn można szukać rozwiązania idącego w kierunku pracy ciągłej.

Są na to różne pomysły, np. rotacyjne zmiany albo automaty wspierające podtrzymanie pracy – wszystko zależy od decyzji zarządzających.

Wniosek 3. Między poszczególnymi zmianami zachodzą duże rozbieżności (zmiana zmian o godz. 7, 15 i 23), a najbardziej wydajna jest druga zmiana.

Mój komentarz:

Przyczyny tego mogą być różne. Być może w grę wchodzi staż pracowników, może pojawiają się drobne problemy z maszyną, ba… czasami nawet temperatura czy wilgotność mogą mieć znaczenie (zależnie od branży).

W naszym przypadku osoby zarządzające potwierdziły, że chodzi o doświadczenie pracowników. Każdy ma swoją metodę pracy, ale – jak się okazało – nie każda z tych metod jest tak samo efektywna.

Jaka jest na to recepta?

Naturalnie najlepszym rozwiązaniem jest wprowadzenie standaryzacji, czyli wypracowanie jednego, najlepszego sposobu na pracę na danym stanowisku. Taki standard najlepiej jest opracować z całym zespołem, spisać go, przeszkolić pracowników, a potem monitorować, czy stosują się do nowych reguł.

Wniosek 4: Z powodu konieczności rozruchu maszyny (nagrzewanie form) straciliśmy 2 godziny pracy (kilkaset cykli).

Mój komentarz:

Rano (po weekendzie) maszyna musi się rozgrzać. Mija nawet kilka godzin, zanim zostanie wyprodukowana pierwsza dobra sztuka. Co prawda, pracownicy zajmują się w tym czasie czymś innym, też istotnym, ale faktem jest, że maszyna nie produkuje. A co by było, gdyby w firmie stało kilka albo nawet kilkanaście takich maszyn?

Macie jakiś pomysł, jak odzyskać te kilka cennych godzin pracy? Ja widzę kilka rozwiązań:

1) nie wyłączać całkiem maszyn, ale zostawić na utrzymaniu jakiejś określonej temperatury,

2) zastosować automatyczny system rozgrzewania maszyny,

3) ustalić, że jeden z pracowników przychodzi w poniedziałek do pracy wcześniej i włącza wszystkie wtryskarki.

I najciekawsze: W dalszym ciągu nie znamy przyczyn spadku ok. 10% wydajności

Nadal nie poznaliśmy 10% realnie występujących przyczyn, które uniemożliwiają wykorzystanie w pełni potencjału maszyny. Być może trzeba przeprowadzić dodatkowe pomiary, a może należy zmienić system pomiarowy na „bardziej czuły”, który pozwoli wychwycić dodatkowe problemy? Mamy teraz o czym myśleć…

Podsumowanie

A jaki płynie najważniejszy wniosek z całego tego doświadczenia?

Bez wskaźników wszystko wydaje się być w porządku, nie jesteśmy w stanie wychwycić odchyleń ani problemów w pracy – albo nie wydają się nam one istotne. Dopiero określenie rzeczywistości w oparciu o liczby, twarde dane i fakty pokazuje nam prawdę o naszych procesach i miejsca, które możemy poprawić.

Oczywiście, zbieranie danych nie powinno odbywać się tylko „od święta”, ale musi stać się codzienną rutyną, bo tylko wtedy będziemy mogli zaobserwować rzadziej występujące problemy i poszukać dla nich rozwiązań.

Podany przykład pokazuje konkretny przypadek pomiarów wydajności, gdzie bazujemy na stanie licznika, a ilość wyprodukowanych sztuk wyliczamy jako różnicę kolejnych godzinnych zapisów. Oczywiście w wielu przypadkach należy wpisywać bezpośrednio liczby (np. ilość wyprodukowanych sztuk, ilość wysłanych paczek itp.).

Formularz, na którym bazowałem, jest dostępny dla Was w mojej BIBLIOTECE. Dostęp do biblioteki mają czytelnicy mojego newslettera (przy zapisaniu się dostaniesz w prezencie E-BOOKA o szukaniu oszczędności w firmie) oraz członkowie grupy Ciągłe Doskonalenie na FB. Dołączajcie, pobierajcie i działajcie w swoich firmach 😉.

Do zobaczenia na ścieżce ciągłego doskonalenia!